- · 《电工电能新技术》数据[04/29]

- · 《电工电能新技术》期刊[04/29]

- · 电工电能新技术版面费是[04/29]

- · 《电工电能新技术》投稿[04/29]

这一届国产电动车企,有没有核心技术?(2)

作者:网站采编关键词:

摘要:传统硅晶圆的制作技术已经非常成熟,原材料只需要加热到1400℃左右就可以熔化,然后再进行一系列操作制成晶圆。 但是,碳化硅的制作则要低效得多,

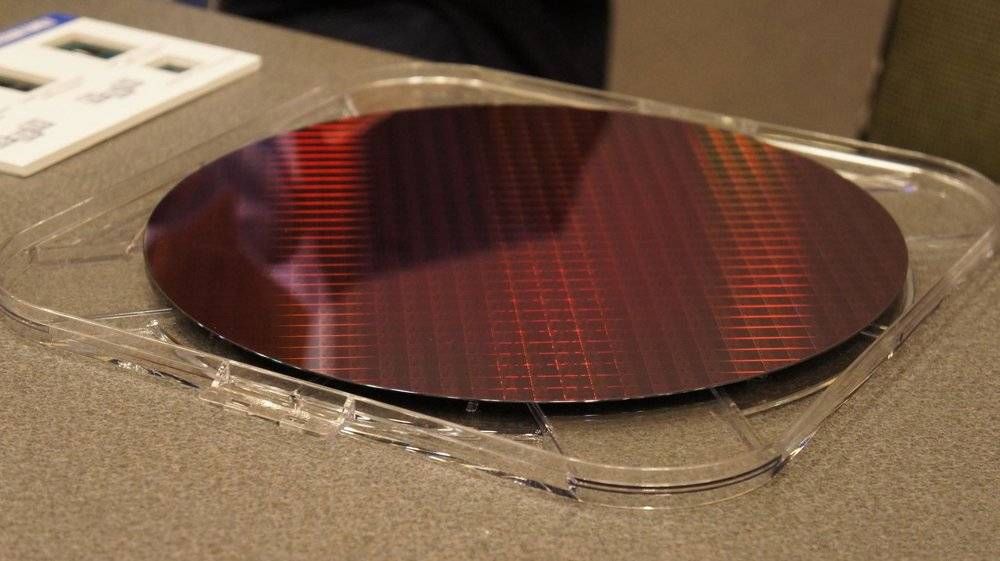

传统硅晶圆的制作技术已经非常成熟,原材料只需要加热到1400℃左右就可以熔化,然后再进行一系列操作制成晶圆。

但是,碳化硅的制作则要低效得多,需要将原材料加热到2800℃左右。碳化硅从熔点、导热性、惰性来讲,是一种非常难以制造的材料,到目前为止,长晶成品率不足50%,还有大量的空间要改善。

全球碳化硅产业格局呈现了美国、欧洲、日本三足鼎立的态势。

美国企业占据全球碳化硅产量的70%-80%,代表公司是科锐(现在更名为Wolfspeed Inc);欧洲拥有完整的碳化硅衬底、外延、器件以及应用产业链,代表公司是英飞凌、意法半导体等;日本则在设备和模块开发方面处于领先,以罗姆半导体、三菱电机、富士电机为代表。

车企在碳化硅的产业链上,参与度并不高。最早,是特斯拉在Model 3的双电机版本的前后电机控制器重,使用到了碳化硅模块。再往后,就是比亚迪在汉EV四驱高性能版本上也用到了该技术,使得其百公里加速进到了3.9秒。

除此之外,蔚来ET7也将搭载碳化硅电驱动系统——这套系统,搭配了前永磁电机180kW,后感应电机300kW,是蔚来首次应用的SiC碳化硅功率模块。它帮助ET7实现了更强的加速和和更长的续航。

ET7的百公里加速3.9秒,是蔚来旗下加速最快的车型。而且在搭配150kWh电池包的情况下,综合工况续航里程数值超过1000公里。

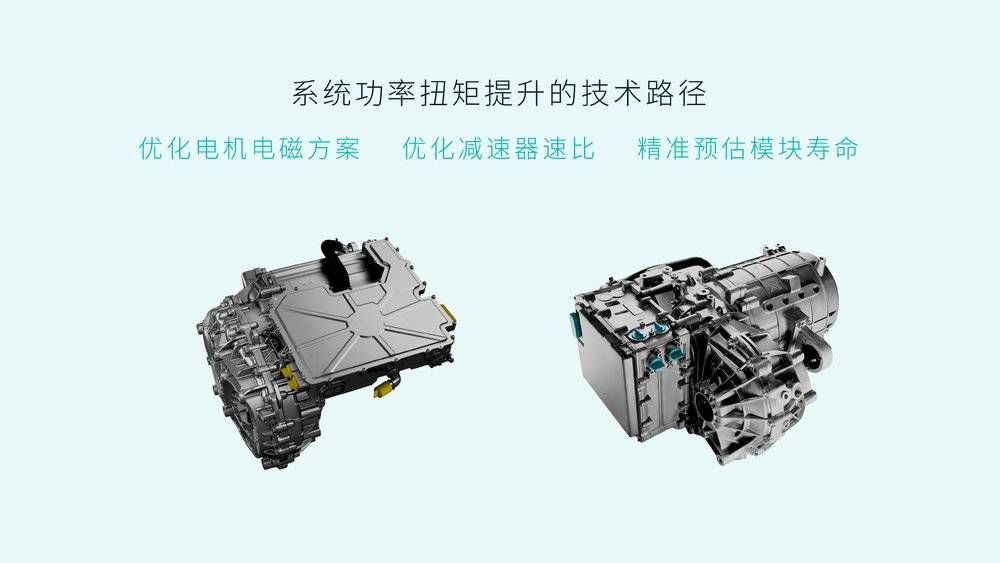

碳化硅的应用对续航和加速的影响,只是表面数据,蔚来更希望强调的是其自研和工程能力。曾澍湘说:“全栈的制造,电机装配、电机绕线、工艺控制器的生产装备我们都有,这些也都是很少见的,这三个核心零件都具有自我制造能力,也是全球唯二有这样的生产制造能力。”

实际上,当前行业内200kW以上的大功率电机逐步成熟,外部供应链也相对齐全,绝大部分国产车企都会选择采购,这样低成本的方式。

曾澍湘则认为,首先,蔚来的定位的高性能电动车,对性能追求比较高,所以对电驱的要求就比较高,想通过外部购买成熟的产品不太容易;此外,如果只是做一种后期验证性的开发,就可能要在产品上做一些妥协,而蔚来通过全段能力的研发建设,可以在供应链和产品设计中增加自由度。

“行业的研发资源是紧缺的,如果是外购,你的合作伙伴工程资源能不能保证,实际上整个行业缺什么?比如缺16000转速以上的测试平台,大家都在打架,好歹我们自己有一点,不用全部依赖外部。”曾澍湘说,“这就可以增加自由度,保证蔚来的产品差异化和产品的投放时间。”

碳化硅功率模块就是最好的例子,曾澍湘说,如果自身没有研发资源,就要等到别人做成逆变器以后,或者电驱总成以后才能买,“但今天货架上没有碳化硅具备量产工艺的电驱总成或者控制器,我们是自己上手把这个做出来,能比大多数的友商至少早半年到一年。”

三、别光盯着动力电池

纯电动车的竞争,已经从原来的电池续航竞赛,转移到更高一层的竞争。业内有这么一个共识,碳化硅是打开电动车800V平台大门的钥匙。

所谓的800V电压平台,早在2019年就在保时捷Taycan上就已经实现大规模量产,不过当时Taycan上的800V平台并没有完全应用SiC器件,在功率模块上还是采用了硅基IGBT。

在保时捷Taycan之后,越来越多的车企宣布加入到高压平台的大军中,包括吉利的SEA浩瀚架构、比亚迪e平台3.0、通用UItium平台,以及前两天,小鹏汽车宣布将推出“中国首个配置有碳化硅芯片的800V高压的量产平台”。

以小鹏为例,在800V高压平台下,充电峰值电流大于600A,而电驱最高效率将大于95%,也就是充电5分钟即可实现200km的续航。而配套的480kW高压超充桩通流能力可以达到670A以上。

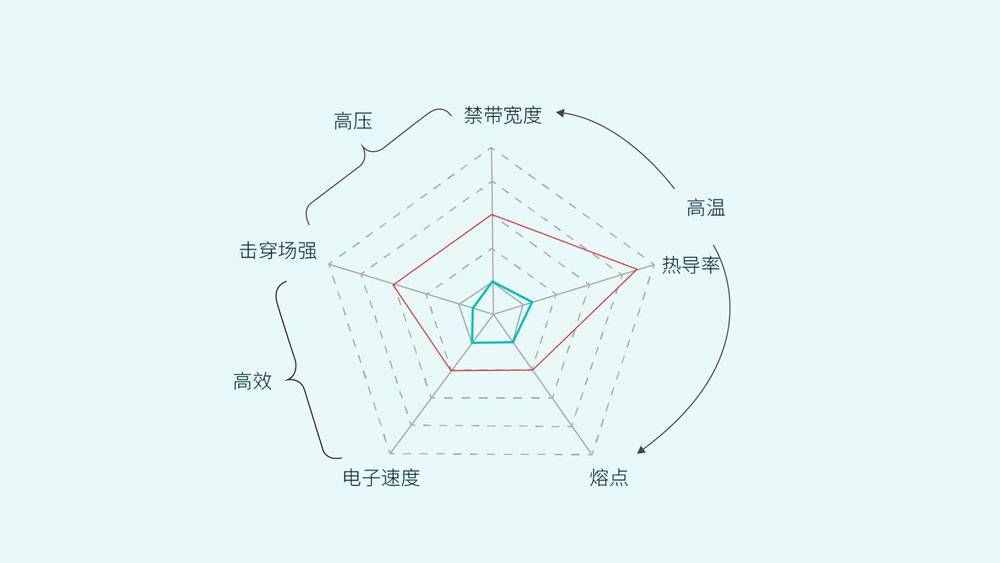

车企们在谈800V高压平台的时候,无一例外都会提到碳化硅。实际上,碳化硅材料,在当下几乎就是为800V高压平台而生的。因为在材料特性上,碳化硅相对于硅材料的主要具备了耐高压、耐高温、高频的优势。

文章来源:《电工电能新技术》 网址: http://www.dgdnxjs.cn/zonghexinwen/2021/1102/875.html